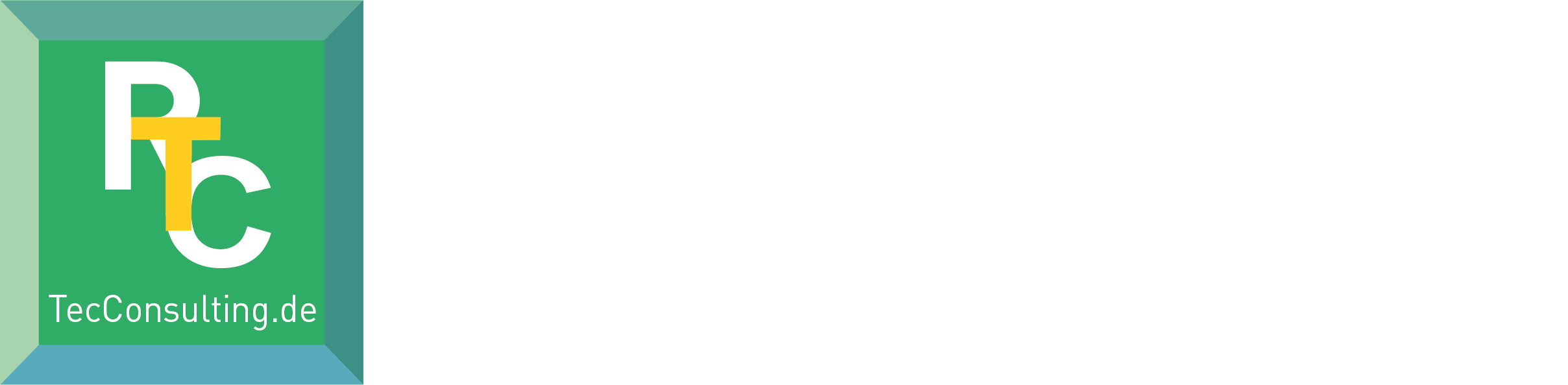

Energieeffizentes Kaskaskadensystem

Einer der wichtigsten Aspekte bei der Entwicklung professioneller energiesparender Ultratiefkühlgeräte ist der effiziente Wärmeaustausch zwischen Hoch- und Niederdruckkreislauf. Die optimale Anordnung der Wärmetauscherleitungen im Design der Anlage steigert nicht nur die Effizienz des Systems und damit die Energieeinsparungen, sie reduziert auch die Belastung der Kompressoren und sorgt so für eine höhere Zuverlässigkeit der gesamten Anlage. Der neue Kapillarrohrwärmetauscher von PHCbi ist lediglich der letzte Schritt zur Vergrößerung der verfügbaren Wärmetauschflächen im System. Diese Innovation (Patent angemeldet) bewirkt eine erhebliche Effizienzsteigerung der gesamten Anlage. Das Endresultat: weniger Energieverbrauch bei einer höheren Gesamteffizienz des Tiefkühlgeräts.

Energie- und Kosteneffizienz von Invertertechnologien

In einem Kolbenkompressor wird das Kältemittel durch die Bewegung des Kolbens in einem Zylinder verdichtet. Die Kolbenbewegung erzeugt ein Vakuum in dem Zylinder, das das Kältemittel ansaugt. Das Kältemittel wird verdichtet, bevor es den Zylinder wieder verlässt und so den Tiefkühlzyklus in Gang setzt.

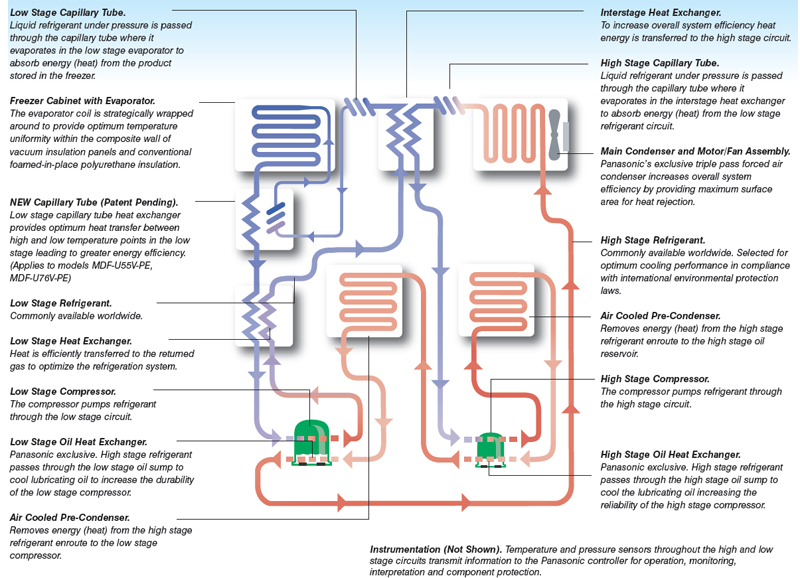

Bei einem herkömmlichen Kolbenkompressor arbeitet der Kolben nach dem Einschalten mit Höchstgeschwindigkeit, um die maximale Kühlung zu erzielen. Normalerweise ist die Belastung des Tiefkühlgeräts nicht so hoch, dass die maximale Kühlleistung erforderlich ist. Deshalb ist die Kolbenbewegung übertrieben, und Energie wird verschwendet. Ein Inverterkompressor kann – abhängig von den Umgebungs- und Belastungsbedingungen – mit verschiedenen Geschwindigkeiten betrieben werden. In Zeiten, wenn das Tiefkühlgerät aufgrund niedrigerer Umgebungstemperaturen, wie z. B. nachts, nur einer minimalen Kühlung bedarf, bewegt sich der Kompressor mit einer geringeren Geschwindigkeit und verbraucht so wesentlich weniger Energie.

Der Kompressorstart verschlingt die meiste Energie des Zyklus. Die Tatsache, dass der Inverterkompressor bei niedrigeren Geschwindigkeiten betrieben werden kann, hat den Vorteil, dass sich der Kompressor nicht so oft ein- und ausschaltet. Dies führt zu Energieeinsparungen und einem geringeren Verschleiß.

Die intelligente Steuerung des Inverterkompressors optimiert die Betriebsgeschwindigkeit für verschiedene Bedingungen. Wenn der Inverterkompressor im Normalbetrieb läuft, bleibt er länger eingeschaltet als ein herkömmlicher Kompressor, er läuft dafür aber mit minimaler Geschwindigkeit. Dies führt zu einer Reduzierung des Energieverbrauchs und gewährleistet stabile Temperaturen des Tiefkühlgeräts. Wenn die Tür geöffnet wurde, läuft der Kompressor mit Höchstleistung, um die Temperatur im Tiefkühlgerät wieder schnell auf den Einstellwert zu senken, bevor der normale Zyklus fortgesetzt wird.

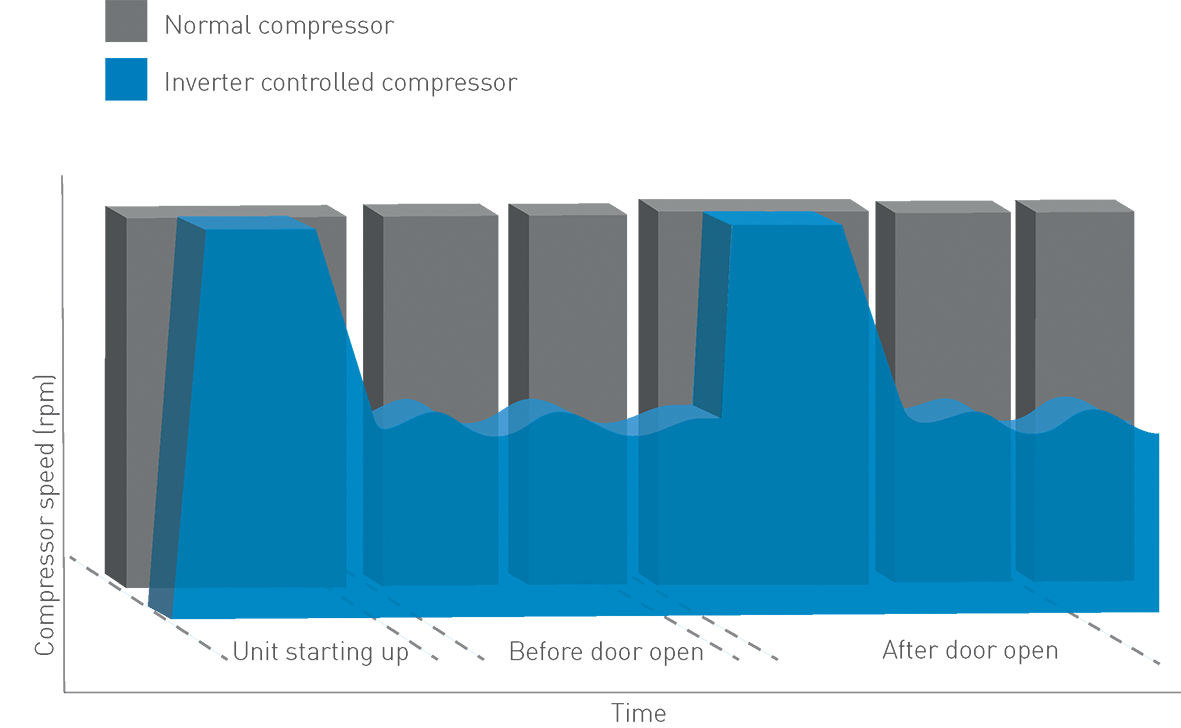

Duales Kühlsystem

![]()

Die beiden unabhängigen Kühlsysteme der Ultratiefkühlgeräte der TwinGuard-Reihe, die über CoolSafe-Kompressoren verfügen, bieten eine zuverlässige und außergewöhnlich stabile -86°C-Ultratiefkühlumgebung.

Sollte ein Kühlsystem unerwartet ausfallen, hält der zweite Kühlkreislauf das System auf -70° C und schützt die Proben, bis eine Reparatur erfolgen kann.

Die duale Kühltechnologie unterscheidet sich in ihrem Design und Funktionsprinzip vollkommen von der herkömmlichen Kaskadenkühltechnologie. In dualen Kühlsystemen sorgen zwei unabhängige Kühlsysteme zuverlässig für eine extrem niedrige Lagertemperatur von -86° C. Sollte ein Kühlsystem unerwartet ausfallen, kann der zweite Kühlkreislauf das System auf -70° C halten, bis eine Reparatur erfolgen kann. Diese Tieftemperatursicherheit lässt sich mit konventionellen Kaskadensystemen nicht erreichen.

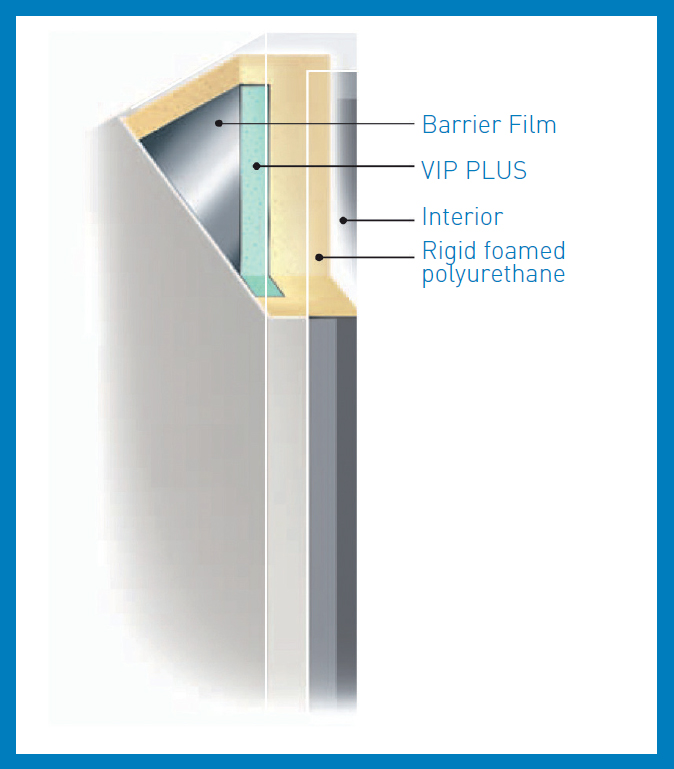

Patentierte VIP PLUS-Vakuumisolierung

PHC war der erste Hersteller, der Vakuumwärmedämmung in seinen Ultratiefkühlgeräten einsetzte. Die PHCbi-Tiefkühlgeräte mit VIP®-Isolierung bieten auf derselben Stellfläche in der Regel 30 % mehr Lagerkapazität als andere Geräte und sparen wertvollen Platz im Labor.

Die patentierte dünnwandige VIP® Vakuumisolierung aus Verbundstoff basiert auf einem hocheffizienten Entwurf, der das innere Lagervolumen eines herkömmlichen Tiefkühlgeräts erhöht.

PHCbi bietet die VIP PLUS-Vakuumisolierung der neuen Generation auch in verschiedenen Ultratiefkühlgerätemodellen für eine größere Energieeffizienz und eine bessere Kühlleistung.

Kältemittel auf Kohlenwasserstoffbasis

Natürliche Kältemittel auf Kohlenwasserstoffbasis ermöglichen eine effizientere Kühlung, da sie mehr Verdunstungskälte freisetzen. Aus diesem Grund können kleinere Kompressoren eingesetzt werden, was zu einer größeren Energieeffizienz führt. Dank ihres außerordentlich niedrigen globalen Erwärmungspotenzials sind diese natürlichen Kältemittel auch wesentlich umweltfreundlicher.

Höhere Effizienz

Die Effizienz eines Tiefkühlgeräts lässt sich als Leistungskoeffizient (COP) messen, also das Verhältnis der gelieferten Kühlung im Vergleich zum Stromverbrauch.

Die Tiefkühlgeräte der PHCbi ECO-Reihe haben einen äußerst hohen COP. Ihre Effizienz verdanken die Geräte der ECO-Reihe der hohen latenten Verdunstungskälte der Kohlenwasserstoff-Kältemittel. Dieser Wert drückt die Wärme aus, die für die Umwandlung einer Flüssigkeit in Gas notwendig ist bzw. die Energie, die aufgewendet werden muss, um die Kräfte zu überwinden, die die Kältemittelmoleküle im flüssigen Zustand miteinander verbinden.

Da für diese Überwindung der Anziehungskräfte zwischen den Kohlenwasserstoffmolekülen eine größere Wärmemenge erforderlich ist, leiten diese Kältemittel die Wärme auf effizientere Weise aus dem Innenraum des Tiefkühlgeräts ab als herkömmliche Kältemittel.

Reduzierte Betriebskosten

Die Verwendung der höchst effizienten Kältemittel auf Kohlenwasserstoffbasis senkt den Energieverbrauch und damit die Betriebskosten. Durch die Anschaffung energieeffizienter Geräte können Labors bei den wichtigsten Geräten und Instrumenten, die ununterbrochen in Betrieb sind, ihre Betriebskosten signifikant senken. PHCbi entwickelt und fertigt modernste Konservierungssysteme mit maximaler Kosteneffizienz bei optimaler Zuverlässigkeit und Leistung für eine sichere Lagerung wertvoller Proben für Forschung und klinische Zwecke.

Zusammen mit weiteren Energiesparmaßnahmen können dank der effizienten Kühlung durch die Kohlenwasserstoff-Kältemittel kleinere Kompressoren eingesetzt werden, wodurch sich Energieverbrauch und Betriebskosten weiter reduzieren lassen. Effizientere Kühlsysteme setzen außerdem weniger Wärme in ihrer Umgebung frei, sodass der Klimatisierungsbedarf der Räume gesenkt wird, was sich ebenfalls in niedrigeren Kosten ausdrückt.

Die Welt der Kryokonservierung

Die Kryokonservierung bezieht sich auf die Aufbewahrung eines lebenden Organismus bei Tiefsttemperaturen, sodass er wiederbelebt und in denselben lebenden Zustand zurückgebracht werden kann, in dem er sich vor seiner Aufbewahrung befand. Unbegrenzte Aufbewahrungszeiten erfordern, dass der Organismus unter der Glasübergangstemperatur wässriger Lösungen gelagert wird, die bei ca. -130°C liegt. Dies entspricht der Temperatur, bei der gefrorenes Wasser nicht länger sublimiert, sondern rekristallisiert. Aus diesem Grund sind für längere Aufbewahrungszeiten Tiefkühlgeräte, die bis -150°C geeignet sind, oder Flüssigstickstoff-Gefrierschränke erforderlich.

Im Rahmen der Umwandlung von Gasen in Flüssigkeiten entdeckten Forscher im 19. Jahrhundert isolierte Flaschen für die Aufbewahrung und den Transport. Diese Art von Behältern wird auch heute noch benutzt. Seit Jahren schon ist die Kryokonservierung in Flüssigstickstoff bei -196°C der Standard für eine langfristige Aufbewahrung.

Im Laufe der Jahre wurde deutlich, dass Kreuzkontamination ein echtes Risiko für diese Art der Konservierung darstellte. Nicht nur durch vorhandenes Eis, sondern auch von einer Probe zur anderen. In der Vergangenheit wurden wissenschaftliche Beweise für Hepatitis-Kreuzkontaminationen erbracht.

Aus diesem Grund nahm die Beliebtheit der Lagerung in der Gasphase zu. Wertvolle Proben wurden nicht mehr in Flüssigstickstoff aufbewahrt, wodurch die Risiken von Kreuzkontamination ausgeschaltet wurden.

Es gibt aber auch Nachteile der Lagerung in der Gasphase, d. h.:

- Verringerung der Lagerkapazität; 1/3 des Behälters kann nicht mehr verwendet werden

- die Temperatur der Gasphase hängt weitgehend vom Stand des Flüssigstickstoffs ab

- große vertikale Temperaturgradienten können dazu führen, dass wertvolle Proben bei einer längeren Lagerung größeren Risiken ausgesetzt werden.

Um Proben bei einer langen Lagerung vor Kreuzkontamination und dem Risiko vertikaler Temperaturgradienten zu schützen, wurden trockene Lagerungssysteme, wie z. B. Ultratiefkühlgeräte bis -150°C und das Isothermal-Konzept entwickelt.

Optionale Wasserkühlung

Der optionale wassergekühlte Kondensator ist für Anlagen mit Kaltwasser-Rezirkulationssystemen erhältlich. Diese Option bedient sich einer Kaskaden-Kühlkonstruktion, um die von einem Ultratiefkühlschrank produzierte Energie wiederzuverwenden, und bietet gleichzeitig zusätzliche Energieeinsparungen und eine leistungsstarke Kühlung. Das wassergekühlte System eignet sich ideal zur Lagerung von Materialien in Repositorien, Krankenhäusern, Kliniken und medizinischen Forschungseinrichtungen und bietet eine Reihe von Vorteilen.

- Energieeffizienz

- Kosteneinsparungen

- Wiederverwendung von Energie

- Schnellere Wiederanlaufzeiten

- Erhöhte Probensicherheit

Funktionsweise

Phase 1

Die vom Tiefkühlfach erzeugte Wärme wird mithilfe eines Plattenwärmetauschers zu einem Wasserkreislauf geleitet.

Phase 2

Die absorbierte Wärme/Energie wird vom Tiefkühlschrank abtransportiert.

Phase 3

Möglichkeit zur Wiederverwendung der Wärme/Energie für andere Systeme, die Wärme/Energie erfordern.

Die wassergekühlten Ultratiefkühlschränke von PHCbi verfügen über einen Doppelplattenwärmetauscher, der die Übertragung der Wärmeenergie vom Kühlmittel zu einem geschlossenen Wasserkreislauf maximiert. Da Wasser die Wärme effizienter abführt als Luft, wird die Kompressorleistung verbessert. Dies bedeutet, dass der Stromverbrauch eines wassergekühlten Ultratiefkühlschranks verglichen mit einem vergleichbaren luftgekühlten Modell um 15–20 % verringert werden kann. Da die Wärme vom Wasser abgeführt wird, wird das Klimatisierungsaggregat viel weniger stark beansprucht, was wiederum zu Einsparungen führt.

Die vom Wasserkühlsystem abgeführte Energie lässt sich in der Anlage für andere Zwecke nutzen, etwa um Wasser zum Händewaschen zu erwärmen oder um das Gebäude zu beheizen, wodurch die standortweiten Energiekosten gesenkt werden. Abgesehen von den Vorteilen für die Umwelt und dem finanziellen Nutzen kann ein wassergekühltes System auch die Leistung des Tiefkühlschranks und den Schutz von Proben verbessern.

MDD-Zertifizierung von Medizinprodukten

![]()

Die ersten biomedizinischen Produkte von PHCbi, die 2011 die MDD-Zertifizierung erhielten, waren der Inkubator MCO-19AIC CO2 mit schneller H2O2-Sterilisation, das Blutbankkühlgerät MBR-305GR und das Ultratiefkühlgerät MDF-U74V. Seitdem wurden viele weitere PHCbi-Produkte zertifiziert, darunter:

- Blutbankkühlgerät MBR-305GR-PE

- Blutbankkühlgerät MBR-705GR-PE

- CO2-Inkubator-Serie MCO-170AIC-PE

- CO2-Inkubator-Serie MCO-230AIC-PE

- Multigas-Inkubator-Serie MCO-170M-PE

- Ultratiefkühlgerät MDF-U55V-PE

- TwinGuard-Ultratiefkühlgerät MDF-DU302VX-PE

- TwinGuard-Ultratiefkühlgerät MDF-DU502VX-PE

- TwinGuard-Ultratiefkühlgerät MDF-DU702VX-PE

- TwinGuard-Ultratiefkühltruhe MDF-DC500VX

- TwinGuard-Ultratiefkühltruhe MDF-DC700VX

- Ultratiefkühlgerät MDF-DU300H-PE

- Ultratiefkühlgerät MDF-DU502VH-PE

- Ultratiefkühlgerät MDF-DU702VH-PE

- Biomedizinisches Tiefkühlgerät MDF-U443-PE

- Biomedizinisches Tiefkühlgerät MDF-U5412H-PE

Angesichts des technologischen Fortschritts ist davon auszugehen, dass die Nachfrage nach Inkubatoren und Tiefkühlgeräten für die Züchtung oder Aufbewahrung von Zellen und Gewebe für den menschlichen Gebrauch weiter steigen wird. PHCbi stellt bereits eine Vielzahl zertifizierter Produkte für diesen Sektor her. Durch stetige, umfangreiche Investitionen sorgen wir dafür, dass wir unseren Vorsprung gegenüber dem Wettbewerb auch weiterhin ausbauen und auf die Wünsche unserer Kunden eingehen können.

Schritt halten mit aktuellen Entwicklungen bei der Zertifizierung von Medizinprodukten

Immer mehr Kunden verwenden Produkte von PHCbi zur Konservierung oder Züchtung menschlicher Zellen, Gewebeproben oder Blutbestandteile. Daher wurden einige unserer Produkte als Medizinprodukte im Sinne der EU-Medizinprodukterichtlinie (MDD) klassifiziert. PHC war eines der ersten großen internationalen Unternehmen, das 2011 eine MDD-Zertifizierung für eine große Vielfalt unterschiedlicher Inkubations- und Kühlprodukte erhielt. Seither haben wir die Zertifizierung unserer wichtigsten Produkte und Qualitätssysteme weiter vorangetrieben um sicherzustellen, dass die PHCbi-Produkte alle aktuellen und zukünftigen Vorschriften erfüllen.

Strenge Gesetzgebung bei der Zertifizierung von Medizinprodukten

Die EU-Medizinprodukterichtlinie wurde in den 1990er-Jahren eingeführt, um die Sicherheit und Leistungsfähigkeit aller Arten von Medizingeräten zu gewährleisten und um sicherzustellen, dass sie unter Einhaltung harmonisierter Verfahren und Bedingungen konstruiert, gefertigt, geprüft und vermarktet werden. Die strengen europäischen Normen sind weltweit anerkannt, auch wenn andere Regionen eigene Vorschriften für die Entwicklung und Herstellung von medizinischen Geräten haben.

Drei relevante Richtlinien der Gesetzgebung:

- die Richtlinie über aktive implantierbare medizinische Geräte (AIMD) – 90/385/EWG;

- die Richtlinie über Medizinprodukte (MDD) – 93/42/EWG; und

- die Richtlinie über In-vitro-Diagnostika (IVD) – 98/79/EG.

Die Richtlinien 90/385/EWG (AIMD) und 93/42/EG (MDD) wurden durch die Richtlinie 2007/47/EG des Europäischen Parlaments und des Rates vom 5. September 2007 geändert. Diese Änderungen traten am 21. März 2010 in Kraft.

Zudem wurden medizinische Geräte und Zubehörteile in vier Klassen eingeteilt: I, IIa, IIb und III. Diese Klassifizierung berücksichtigt die Invasivität des jeweiligen Geräts, die Dauer des Kontakts mit dem Körper, die Art des Gewebekontakts und die Frage, ob es sich um ein aktives oder ein nicht-aktives Gerät handelt. Allgemein gilt:

- Klasse I umfasst Geräte mit geringem Risiko, wie z. B. externe Hilfsmittel für Patienten.

- Zu Klasse IIa/b gehören Geräte mit mittlerem Risiko, wie z. B. elektromedizinische Geräte.

- Klasse III bezieht sich auf Geräte mit hohem Risiko, wie z. B. Herzkatheter.

PHC ist für die Herstellung von Blutbankkühlgeräten, Tiefkühlgeräten und Inkubatoren als Medizinprodukte der Klasse IIa gemäß den Richtlinien 93/42/EWG und 2007/47/EG für die folgenden medizinischen Zwecke zertifiziert:

- Blutbankkühlgeräte – Aufbewahrung von Blut.

- Tiefkühlgeräte – Aufbewahrung von Zellen, Organen, DNA oder Plasma.

- Inkubatoren – Züchtung von Zellgewebe, Organen oder Embryonen.

Die Einhaltung der Richtlinie für Geräte der Klasse IIa wird von einer speziellen, von der EU benannten Stelle geprüft, die auch die Zertifizierung vergibt. Für PHCbi-Produkte ist dies der TÜV-Süd, eine führende technische Serviceorganisation mit Hauptsitz in München.

Unermüdlicher Einsatz

Damit ein Produkt als Medizinprodukt eingestuft werden kann, muss jeder einzelne Verfahrensschritt bei seiner Konstruktion, Herstellung und Prüfung eine Vielzahl komplexer und spezieller Regeln und Vorschriften einhalten. Die Anerkennung als medizinisches Gerät ist ein wissenschaftlich, technisch und betriebswirtschaftlich aufwändiges Unterfangen. Es unterscheidet sich grundlegend von der Entwicklung „nicht-medizinischer“ Produkte.

Dass PHC die MDD-Zertifizierung erhalten hat, zeigt nicht nur, dass unsere Produkte nach außergewöhnlich hohen Standards entwickelt und gebaut werden, sondern auch, dass PHC sich dem Dienst an der medizinischen Wissenschaft und damit letztendlich am Patienten verschrieben hat.

Die Konformität mit der Medizinprodukterichtlinie geht weit über die Funktionalität des Produktes selbst hinaus. Zu den Auflagen zählen auch ein konsistentes und effektives Qualitätssicherungssystem, technische Dokumentation, wichtige Produktanforderungen, Informationen über harmonisierte Normen und Vorschriften für medizinische Geräte, eine Risikoanalyse, die Überwachung der Produkte nach dem Verkauf, Berichterstattung im Rahmen des Beobachtungs- und Meldesystems und ein Aufbewahrungssystem für bestimmte kritische Unterlagen. Zum Zeichen ihrer Konformität mit der MDD-Richtlinie sind zertifizierte Medizinprodukte mit einem CE-Kennzeichen zu versehen.

Die MDD-Zertifizierung ist ohne Frage ein langwieriger und komplizierter Prozess. PHC musste im Rahmen der Zertifizierung und Prüfung zahlreiche Informationen vorlegen, darunter technische Unterlagen, Testergebnisse und Daten über Qualitätssysteme. Ein vielköpfiges, interdisziplinäres Team bestehend aus Entwicklern, Konstrukteuren, Rechtsexperten und Qualitätsmanagern war an dem Prozess beteiligt. Mit der Beantragung der MDD-Zertifizierung hat PHC auch die Zertifizierung seiner Qualitätssicherung nach den aktuellen, weltweit strengsten Standards für medizinische Geräte gemäß ISO13485 der Internationalen Organisation für Normung (ISO) aufgewertet.